ユーザー事例

バーチャルコミッショニングを利用した競争力の高い新しい高所作業車の開発

課題

建設機械のトップメーカーであるXCMG社は、市場投入までの時間を短縮し、開発コストを削減できるような新しい技術を求めていました。世界でトップ3の建設機械メーカーになるという目標を達成するために、製品開発をスピードアップし、高度に最適化された機械を顧客に提供する手段として、バーチャルエンジニアリングソリューションを検討しました。

解決策

XCMG社は、新しい高所作業車の開発を改善する手段として、Maplesoft とFLUIDON GmbH社と協力し、デジタルツインとバーチャルコミッショニングを採用しました。XCMG社の高所作業車は、建設現場で使用する製品として、厳しい安全基準と性能基準を満たす必要がありました。XCMG社は、デジタルツインとバーチャルコミッショニングを採用することで、高忠実度の仮想プラットフォーム上でテストを行い、制御戦略の設計と検証を行うことを計画しました。

結果

デジタルツインとバーチャルコミッショニングの導入により、XCMG社は高所作業車の高性能なテストプラットフォームを作成することができました。仮想試験プラットフォームのおかげで、エンジニアは物理的な試作を作成する前に、バーチャルで設計の様々な側面を最適化することができました。Maplesoftのデジタルツインを使用することで、XCMG社は制御戦略を最適化し、機械の性能を向上させ、安全要件を確保することができました。そして、この方法は従来のアプローチに比べて、ほんのわずかな時間しか必要としませんでした。

数年前の建設機械と比較して、新しい機械に搭載されている現代の技術は、驚くべきレベルの性能と安全機能を持っています。従来の機械システムは、高性能でマルチドメインなエンジニアリング製品に取って代わられ、建設業者はこれまで以上に迅速かつ安全に作業を行うことができるようになりました。しかし、これらの製品が進化するにつれ、製造業者が直面する重要な課題は、機械の制御、つまり機械のすべてのサブシステムが正確に連動できるようにするハードウェアとソフトウェアになりました。

XCMG社は、建設機械の大手メーカーとして、競争力を維持するためには、常に新しい技術を採用する必要があると考えています。世界トップ3の建設機械メーカーになるという目標の一環として、新しい 機械技術の研究開発に多額の投資を行っています。最近では、デジタルツインとバーチャルコミッショニング技術に戦略的に投資し、正確な仮想モデルを使用して、新しい機械の設計、検証、最適化を行っています。XCMG社は、これらのバーチャルモデルを利用することで、従来の物理的な手法よりもはるかに迅速に設計を繰り返すことができ、物理的な移動やオンサイトエンジニアリングのコストを削減することができます。

XCMGヨーロッパ研究センターでは、エンジニアが新しい高所作業車のバーチャルコミッショニング(仮想試運転)を実施しました(図1)。このチームは、設計プロセスのできるだけ早い段階で電子制御ユニット(ECU)ソフトウェアのテストを実施し、実機でのテストを減らしたいと考えていました。このテストを行うためには、高所作業車の物理モデルが必要でした。デジタルツインと呼ばれるこのモデルは、異なる制御ユニットをテストするためのプラットフォームとして機能します。制御ユニットのテストは、ソフトウェアコードとして設計の初期段階で行うこともできるし、ハードウェアECUにインストールして設計の後期段階で行うこともできます 。

図1:XCMG社が開発した 高所作業ユニット付き消防車の写真(DG54m1 8X4 54m 消防車)

デジタルツインの作成

XCMG社は、高所作業車のデジタルツインを作成するために、マルチドメインのデジタルツインを作成できる物理ベースのツールMapleSimを使用しました。MapleSimは、ドラッグ&ドロップで、動的な機械モデルを作成できるツールで、エンジニアはCADモデルをインポート して、モデリングを始めることができます。MapleSimでは、機械、油圧、熱、電気などの複数のドメインからの影響を含むデジタルツインを作成できます。XCMG社のエンジニアは、CADモデルをインポートし、MapleSimを使用して3Dのマルチボディマシンモデルを作成しました(図2)。CADをインポートした後、ジョイント、スライダ、シリンダ、リンクなどのモデルコンポーネントを追加しました。

この段階で、XCMG社のエンジニアは、高所作業車のマルチボディダイナミクスの3Dシミュレーションを可視化し、必要な設計を繰り返し行うことができました。

図2:MapleSimによる高所作業車のモデルで、ダイナミックなマルチボディ 性能を表現した図。

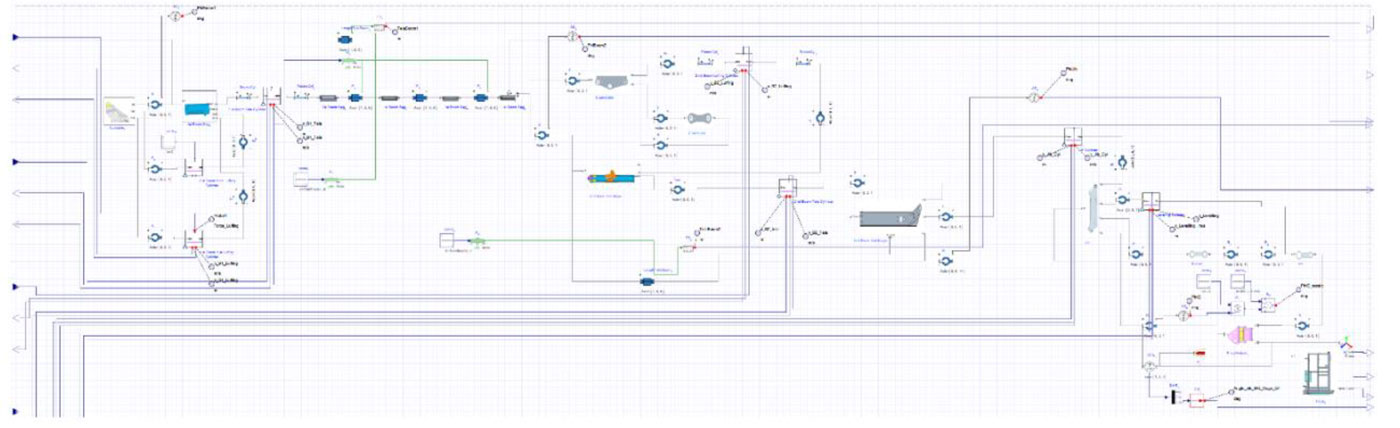

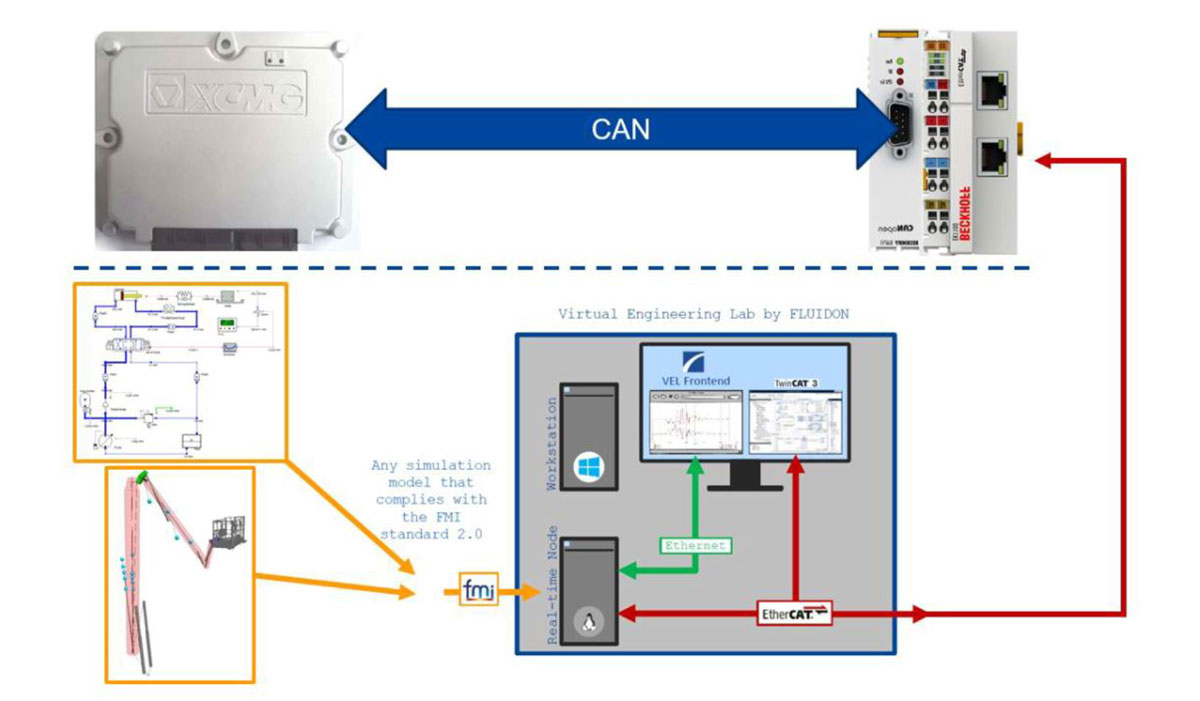

仮想テストプラットフォーム全体を確立するために、XCMG社はプラットフォームに依存しないモデルのシミュレーションと相互作用を可能にするFMI(Functional Mock-Up Interface)規格を使用しました。MapleSim Connector for FMIは、MapleSimモデル全体をFunctional Mock-Up Unit(FMU)にエクスポートし、FLUIDON社のVirtual Engineering Lab(VEL)にインポートして利用するために使われました。XCMG社に提供されたVELは、エンジニアモデルのリアルタイムなCo-Simulation を可能にします。このCo-Simulation は、機械制御ソフトウェア(Software-in-the-Loopシミュレーション)と制御ハードウェア(Hardware-in-the-Loopシミュレーション)を含む環境で行うことができます。XCMG社のエンジニアは、MapleSim FMUと油圧ベースのDSHplus FMUを組み合わせることで、高所作業車の高忠実度で詳細なCo-Simulation を実現しました。

コントロールテスト環境

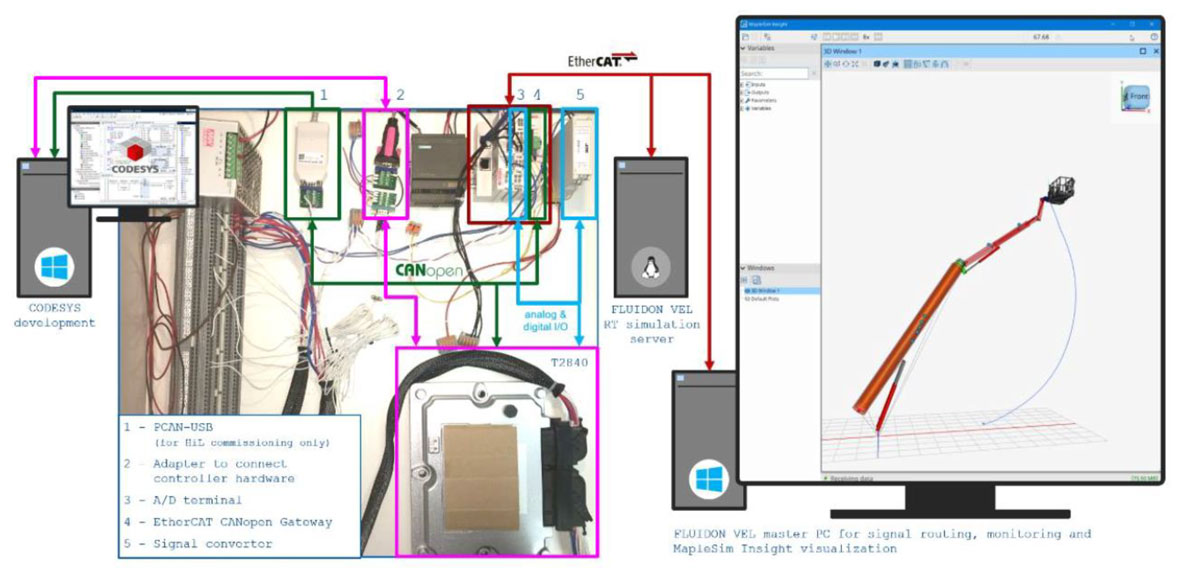

この2つのモデルは、XCMG社のバーチャルテストプラットフォームに統合されました(図3)。このプラットフォームの中央シミュレーションサーバ(FLUIDON VEL)は、XCMG社の制御ユニットとの双方向EtherCAT接続による情報を使用して、デジタルツインFMUをリアルタイムにシミュレートします。モデルの物理量をセンサー信号やアクチュエータ信号に変換する信号変換は、EtherCATターミナルを使って行われます。その他の接続 機械を図3に示します。

図3:XCMG社が高所作業車の仮想試運転に使用している仮想テストプラットフォーム。MapleSim(機械式)とDSHplus(油圧式)の両デジタルツインは、FMIを介してリアルタイムシミュレーションサーバ("Real-time Node")に接続されています。

テストプラットフォームを使ったバーチャルコミッショニング

XCMG社は、このテストプラットフォームの導入により、制御コードソフトウェアの性能を検証するだけでなく、ハードウェア制御ユニットに対して直接テストを行うことができるようになりました(Hardware-in-the-Loopテスト)。この2つの制御テスト戦略は、バーチャルコミッショニングのアプローチの主な利点を形成し、XCMG社は物理的なプロトタイプでのテストにかかる時間を短縮することができます。XCMG社のテストプラットフォームは、さまざまなテストシナリオのシミュレーションを迅速に行うことができ、開発プロセスのより早い段階で、試運転に関する潜在的な問題を明らかにすることができます。

テストプラットフォームをさらに改良するために、XCMG社はMapleSim Insightを使用してテストシナリオのリアルタイムな3D可視化機能も取り入れました(図4)。XCMG社がテストプラットフォームに接続したFMUベースツールの MapleSim Insightは、システムのCAD情報を利用してテスト結果をリアルタイムに可視化することができます。XCMG社は、MapleSim Insightのリアルタイムなフィードバックを利用することで、コントロールユニットの性能を素早く検証し、2次元のプロットや数値シミュレーションデータだけでは見つけにくい潜在的な問題を発見することができました。

図4:XCMG社は、仮想試運転テストプラットフォーム(左)をさらに改良し、テストシナリオをリアルタイムに3Dで可視化してシミュレーション結果を提供するMapleSim Insight(右)を追加しました。

次世代消防車へのバーチャルコミッショニングの活用

XCMG社が構築したテストプラットフォームは、XCMG社の建設機械の開発に様々なメリットをもたらします。

機械設計におけるシミュレーションベースの技術の必要性が高まっていることを認識し、XCMG社は今回、高所作業車の設計と試運転のためのバーチャルテスト環境の開発に成功しました。このようなバーチャルコミッショニングベースのシステムの利点は、XCMG社がより短いタイムラインで新製品を開発することを可能にし、建設機械市場において新製品をさらに競争力のあるものにできることです。これらの技術は、XCMG社が提供する製品を向上させ、世界トップ3の建設機械メーカーになるという目標に向けて、戦略的な優位性を与えるものです。

MapleSimがお客様のプロジェクトにどのように役立つのか、Maplesoftにお問い合わせください。

MapleSimがお客様のプロジェクトにどのように役立つのか、Maplesoftにお問い合わせください。